熱線電話:0755-23712116

郵箱:contact@shuangyi-tech.com

地址:深圳市寶安區沙井街道后亭茅洲山工業園工業大廈全至科技創新園科創大廈2層2A

其它裝飾件

(一)不銹鋼裝飾件

特點:厚度薄0.2mm~0.3mm,硬度較鋁及鋁合金高,以前的顏色單一,但隨著技術的發展現在顏色已逐漸豐富起來。

PVD 技術(物理氣相沉積Physical Vapor Deposition) :

PVD 技術是目前國際上科技含量高且被廣泛應用的離子鍍膜技術,它具有 鍍膜層致密均勻、附著力強、鍍性好、沉積速度快、處理溫度低、可鍍材料廣泛等特點(此章節主要闡述PVD 技術在不銹鋼及銅料表面電鍍加硬膜HC 的應用),是表面處理工程領域較佳的選擇。

PVD 技術包括真空蒸鍍、濺射膜和離子膜。PVD 本身鍍膜過程是高溫狀態下,等離子場下的輝光反應,亦是一個高凈化處理過程;鍍層的主要原材料是以鈦金屬為主,鈦是金屬中最與人體皮膚具親和性能的,使得PVD 產品本身具備純凈的環保性能。PVD 技術處理后可達到的顏色效果有:

金色系列:歐洲金(2N18 及1N14)、日本金(GY01)、中國金(GY2N) 等;

咖啡系列:深咖、淺咖、中咖等

黑色系列:槍色、灰色、超黑色等

時尚系列:太空色、香擯色、卡其色等

其它表面處理效果:

不銹鋼裝飾件的其它表面處理效果主要有拉絲、高光(機械拋光)、麻面(噴砂)、亞光等。

(二)水晶標牌

采用滴塑工藝,顏色豐富又層次感,缺點是受陽光照射、手摸會發黃;背后的絲印效果一次只能印刷一種顏色,不良率高。

(三)鉆石、寶石類

裝飾效果強,顏色豐富,同一批次的一致性差,即很難保證顏色、形狀、大小等的一致,而且要考慮到其固定方式對結構設計有挑戰。切割面的多少對寶石的亮度和對光線的折射等有很大的影響。

▍二、注塑件的表面處理及工藝

手機塑膠殼的表面處理主要有:電鍍,噴涂,表面印刷,IMD,IML 以及機殼的EMI 噴涂或蒸鍍。

1、電鍍

1.1 水鍍

最常見的電鍍方式,是一個電化學的過程,利用正負電極,加以電流在鍍槽中進行,鍍金,鍍銀,鍍鎳,鍍鉻,鍍鎘等,電鍍液污染很大。水鍍還要分為電鍍和化學鍍兩種,電鍍一般作為裝飾性表面,因為有高亮度,化學鍍的表面比較灰暗,一般作為防腐蝕涂層。水鍍的工藝主要由前處理和電鍍兩部分組成。前處理的功能是將原本不導電的塑膠材質變成導電的塑膠材質。

水鍍的前處理工藝流程:

塑膠殼 → 掛釣→ 整面脫脂(去除表面油污)→ 水洗 → 表面粗化 → 水洗 → 回收 → 水洗 →中和除去及還原表面鉻酸 → 水洗 → 敏化吸著PD-SV錯化物 → 水洗 → 除錫使PD 活化 → 水洗→ 化學鍍鎳 → 水洗 → 完成

1.2 真空蒸鍍

真空蒸鍍法是在高真空下為金屬加熱,使其熔融、蒸發,冷卻后在樣品表面形成金屬薄膜的方法,鍍層厚度為0.8-1.2uM.將成形品表面的微小凹凸部分填平,以獲得如鏡面一樣的表面,無任是為了得到反射鏡作用而實施真空蒸鍍,還是對密接性較低的奪鋼進行真空蒸鍍時,都必須進行底面涂布處理。

真空蒸鍍工藝: 蒸鍍用金屬為Al、金等表面涂布/硬化處理: 由真空蒸鍍所產生的金屬薄膜相當的薄,為了利用外界的化學、物理等性能,以達到保護蒸鍍膜的目的,有時需要實施表面涂布處理(或過量涂布)。表面涂布就是使用人們所說透明的涂料,與底面涂布一樣,采用與涂布相同的工藝進行涂布、固化。

1.3 濺鍍

濺鍍原理: 主要利用輝光放電(glow discharge)將氬氣(Ar)離子撞擊靶材(target)表面, 靶材的原子被彈出而堆積在基板表面形成薄膜。濺鍍薄膜的性質、均勻度都比蒸鍍薄膜來的好,但是鍍膜速度卻比蒸鍍慢很多。新型的濺鍍設備幾乎都使用強力磁鐵將電子成螺旋狀運動以加速靶材周圍的氬氣離子化,造成靶與氬氣離子間的撞擊機率增加,提高濺鍍速率。一般金屬鍍膜大都采用直流濺鍍,而不導電的陶磁材料則使用RF 交流濺鍍,基本的原理是在真空中利用輝光放電(glow discharge)將氬氣(Ar)離子撞擊靶材(target)表面,電漿中的陽離子會加速沖向作為被濺鍍材的負電極表面,這個沖擊將使靶材的物質飛出而沉積在基板上形成薄膜。

1.4 涂鍍

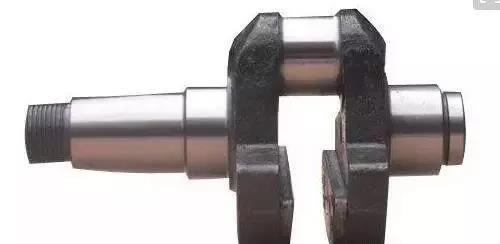

利用專門的配置的兩種涂液,在金屬件需要鍍的部分不停“涂刷”,在涂刷區域產生化學反應,堆積出一個涂層,手工操作,用于工件上面的“加料”,以達到尺寸要求,常用于柴油機曲軸,連桿等的處理。有污染。

1.5 電鍍件結構設計

電鍍件在設計中有很多特殊的設計要求可以提出,大致為以下幾點:

1)基材最好采用ABS 材料,ABS 電鍍后覆膜的附著力較好,同時價格也較低廉。

2) 塑件表面質量一定要非常好,電鍍無法掩蓋注射的一些缺陷,而且通常會使得這些缺陷更明顯。

電鍍件做結構設計時要注意的幾點:

1) 表面凸起最好控制在0.1~0.15mm/cm,盡量沒有尖銳的邊緣。

2) 如果有盲孔的設計,盲孔的深度最好不超過孔徑的一半,負責不要對孔的底部的色澤作要求。

3) 要采用適合的壁厚防止變形,最好在1.5mm 以上4mm 以下,如果需要作的很薄的話,要在相應的位置作加強的結構來保證電鍍的變形在可控的范圍內。

4) 在設計中要考慮到電鍍工藝的需要,由于電鍍的工作條件一般在60 度到70 度的溫度范圍下,在吊掛的條件下,結構不合理,變形的產生難以避免,所以在塑件的設計中對水口的位置要作關注,同時要有合適的吊掛的位置,防止在吊掛時對有要求的表面帶來傷害,如下圖的設計,中間的方孔專門設計用來吊掛。

5) 另外最好不要在塑件中有金屬嵌件存在,由于兩者的膨脹系數不同,在溫度升高時,電鍍液體會滲到縫隙中,對塑件結構造成一定的影響。

6) 要避免采用大面的平面。塑料件在電鍍之后反光率提高,平面上的凹坑、局部的輕微凹凸不平都變得很敏感,最終影響產品效果。這種零件可采用略帶弧形的造型。

7) 要避免直角和尖角。初做造型和結構的設計人員往往設計出棱角的造型。但是,這樣的棱角部位很容易產生應力集中而影響鍍層的結合力。而且,這樣的部位會造成結瘤現象。因此,方形的輪廓盡量改為曲線形輪廓,或用圓角過渡。造型上一定要要求方的地方,也要在一切角和棱的地方倒圓角R=0.2~0.3 mm。

8) 要考慮留有裝掛時的結點部位,結點部位要放在不顯眼的位置。可以用掛鉤、槽、縫和凸臺等位置作接點。對于容易變形的零件,可以專門設計一個小圓環狀的裝掛部位,等電鍍后再除去。

9) 標記和符號要采用流暢的字體,如:圓體、琥珀、彩云等。因多棱多角不適于電鍍。流暢的字體容易成形、 電鍍后外觀好。文字凸起的高度以0.3-0.5 為宜,斜度65度。

10) 如果能夠采用皮紋、滾花等裝飾效果要盡量采用,因為降低電鍍件的反光率有助于掩蓋可能產生的外觀缺陷。

11) 小件或中空零件,在模具上要盡量設計成一模多件,以節省加工時間和電鍍時間,同時也便于電鍍時裝掛。